Qualsiasi costruzione non può fare a meno di collegare tecnologie basate su leganti. Puoi acquistare cemento di alta qualità a Mosca e acquistare calcestruzzo pronto a Mosca contattando la società MSC-Region. Ma cosa succede se è necessario un piccolo volume o non è possibile che si avvicini una betoniera? Dovresti leggere questo articolo, cercare ulteriori informazioni per chiarire e fare l'impasto da solo. La composizione delle miscele di edifici è un argomento completamente accessibile, rispetto alla nanotecnologia e ad altre aree che richiedono un'educazione permanente.

Panoramica dei marchi di cemento

Il marchio concreto è il principale indicatore della sua forza. Maggiore è il numero numerico di calcestruzzo, più affidabile e forte risulterà la composizione finita.

- M50-75 - una versione semplice della malta cementizia, utilizzata nelle finiture interne, per massetti e come malta per murature,

- M100-150 - il cosiddetto "cemento magro", viene utilizzato come massetto per il pavimento, nella fabbricazione di percorsi e bordi e nelle opere ausiliarie nella costruzione,

- M200 - malta per muratura, massetto e intonaco per interni ed esterni,

- M300 - una composizione resistente, utilizzata principalmente nella costruzione di strade.

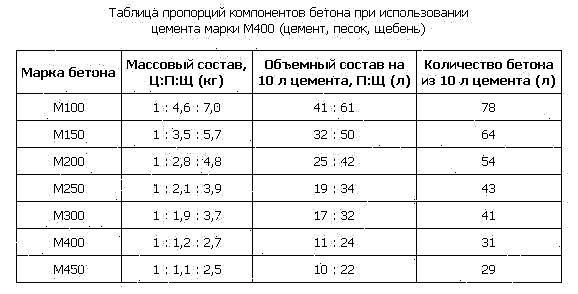

Per realizzare una malta cementizia della resistenza richiesta, non è necessario acquistare calcestruzzo della marca corrispondente. Nel processo di preparazione della miscela, il calcestruzzo viene miscelato con la sabbia, modificando la proporzione. Pertanto, è facile ottenere una miscela di cemento M100 o M200 dalle materie prime del marchio M400.

Materiali e strumenti necessari per il lavoro

La sua forza, le caratteristiche tecniche e visive dipendono dalla composizione della soluzione di cemento. La composizione standard della miscela è composta da tre elementi:

- cemento secco

- sabbia,

- acqua.

Per modificare la qualità della composizione, vengono utilizzati i seguenti additivi:

Colpiscono il colore del rivestimento, contribuiscono a renderlo più duttile e appiccicoso.

Per miscelare e posare la malta cementizia sono necessari i seguenti strumenti:

- un secchio o una vasca profonda per mescolare, corrispondente in dimensioni al volume della miscela,

- miscelatore o trapano da costruzione con ugello,

- spatola o spatola per diffondere la miscela sulla superficie,

- guanti e occhiali per la sicurezza.

Tutti questi strumenti saranno probabilmente trovati in casa da persone che sono state coinvolte nelle riparazioni almeno una volta. Altrimenti, dovrebbero essere acquistati o presi in prestito da amici.

Tipi di soluzione

Il tipo di malta cementizia varia a seconda della marca del cemento, della composizione dei componenti e della presenza di additivi plastificanti. Per composizione, si possono distinguere due tipi di soluzione: la calce e la sabbia. Considera le proprietà di ciascuno di essi.

Cemento e calce

La malta cementizia con aggiunta di calce si distingue per duttilità e adesione, quindi viene spesso utilizzata in gesso o per la posa di piastrelle.

La composizione della miscela comprende cemento, calce e sabbia nelle proporzioni rispettivamente di 1: 1: 6 e 1: 2: 9. Per migliorare la duttilità e la viscosità della soluzione, vengono aggiunti colla PVA, detergenti, sabbia argillosa.

Se si utilizza calce viva, è necessario estinguerlo mescolando con acqua. Durante la reazione chimica, viene rilasciata una grande quantità di calore, quindi è necessario proteggere mani e viso quando si lavora con la calce.

Cemento-sabbia

La malta di cemento e sabbia è l'opzione di rivestimento più semplice da produrre. Per impastarlo, prendi una parte di cemento in 6 o più parti di sabbia. La composizione è adatta per lavori indoor all'aperto e di massima. Dal momento che non ha additivi aggiuntivi, la sua plasticità e adesione non consente l'uso della malta per piccoli intonaci e piastrelle.

Come plastificanti, vengono utilizzati il miglioramento dell'adesività e dell'elasticità del materiale, del sapone liquido e della colla PVA. L'argilla o la sabbia di cava contribuiscono a rendere la composizione più plastica. Per chiarire e migliorare l'adesione, i costruttori aggiungono calce spenta alla miscela, ottenendo una malta cemento-calce.

Additivi per cuciture colorate

Gli additivi coloranti alla miscela di cemento hanno scopi puramente decorativi. Vengono spesso utilizzati per la posa di mattoni per rendere le cuciture più espressive ed estetiche.

La fuliggine è stata utilizzata per dare un colore scuro, ma l'esperienza ha dimostrato che questo componente degrada le caratteristiche tecniche del cemento. Oggi, sali e ossidi metallici sono usati per questi scopi. Gli additivi colorati possono essere acquistati nei negozi di ferramenta.

Rapporto di miscelazione

Il rapporto tra gli elementi nella malta cementizia dipende dalla portata della miscela e dal tipo di calcestruzzo. Ad esempio, se si desidera ottenere malta cementizia M100 dal calcestruzzo M400, il rapporto cemento / sabbia sarà 1: 4. Pertanto, è facile calcolare quale rapporto è necessario per ottenere il giusto grado da qualsiasi calcestruzzo.

Come realizzare una malta cementizia per diversi tipi di lavori (cemento: sabbia):

- Stucco: 1: 5 con l'aggiunta di una parte di calce,

- Massetto: 1: 4 per il marchio M500, 1: 3 per il marchio M400,

- Muratura: 1: 5 - M3, 1: 4 - M5, 1: 3 - M8. In questo caso, il marchio della soluzione finita dovrebbe corrispondere al marchio del mattone.

Il volume di acqua per la preparazione di una soluzione liquida non deve superare il 60% del volume totale. Di solito è di 1-2 parti in proporzione.

Tempo di asciugatura

Il tempo di presa della sospensione di cemento dipende direttamente dalla temperatura ambiente e dallo spessore del rivestimento. Più spesso lo strato di massetto e più bassa è la colonna del termometro, più a lungo la miscela si asciugherà.

Considerare il tempo di scorrimento in condizioni favorevoli:

- 2-4 ore - impostazione della soluzione,

- 12-24 ore - indurimento incompleto del cemento, puoi calpestarlo, ma non è raccomandato il lavoro di finitura,

- 10-14 giorni - completa asciugatura del rivestimento, dopo di che è possibile iniziare a rifinire la superficie con piastrelle o altro materiale.

Come fare cemento a bassa temperatura

La temperatura ideale per il getto di malta cementizia è + 200 ° C e oltre. Ma tali condizioni non sono sempre possibili da creare durante la costruzione e la decorazione esterna dell'edificio. A temperature inferiori, la malta di cemento grumi e l'acqua nella composizione si trasforma in ghiaccio. Ciò influisce direttamente sulla qualità del rivestimento.

Nella costruzione, ci sono diverse tecniche che aiutano a evitare danni alla miscela di cemento a temperature inferiori allo zero:

- Additivi speciali antigelo nella composizione,

- Acqua riscaldata e sabbia durante la miscelazione di calcestruzzo,

- Rivestimento per riscaldamento elettrico,

- Tenda da sole per tettoia e cassaforma isolante.

Per murature a temperature inferiori allo zero (fino a -7 ° C) è necessario utilizzare una malta cementizia (nel rapporto cemento / sabbia - 1: 4) o cemento-calcio (1: 1: 6 - cemento, calcio, sabbia). La soluzione dovrebbe essere densamente di plastica, cioè contenere una piccola quantità di acqua.

L'uso del calcestruzzo nella decorazione domestica

Nella decorazione interna di appartamenti e case, il cemento viene utilizzato in tre tipi di lavori:

- intonaco

- massetto da pavimento,

- installazione di piastrelle in ceramica nel bagno.

La soluzione per la decorazione domestica dovrebbe essere sufficientemente plastica e avere una buona adesione al rivestimento ruvido. Pertanto, i plastificanti e gli additivi adesivi sono necessariamente aggiunti ad esso.

Consigli Utili

- Scegli un contenitore profondo per la soluzione in modo che quando si mescola non si rovesci sulle pareti,

- Invece della malta per la lavorazione di giunti in mattoni o piastrelle, è possibile utilizzare malte speciali, nel qual caso non saranno necessari agenti coloranti per cemento,

- Un giorno dopo il massetto, coprirlo con un film in modo che il rivestimento non venga danneggiato durante il processo di riparazione.

Video di malta cementizia autoprodotti

Come mescolare il calcestruzzo con le tue mani:

Preparazione della malta cementizia colorata:

La preparazione della malta cementizia non richiede competenze speciali e la presenza di un gran numero di strumenti. Una miscela per massetto e intonaco è facile da fare con le tue mani, osservando le proporzioni e usando plastificanti economici. Pertanto, puoi risparmiare in modo significativo sulla miscela finita e ottenere una composizione universale per diversi lavori di finitura.

Tipi di miscele di cemento

A seconda della composizione e dello scopo d'uso, la soluzione è suddivisa in marchi:

- M150 e M200 - per massetti,

- M50, M100, M150, M75, M200 e M125 - per muratura,

- M10, M50 e M25 - per intonaco.

Tutte le varietà differiscono per contenuto e proporzioni di sabbia quantitativa. La modifica del rapporto dei componenti principali consente l'uso di tale materiale da costruzione per varie opere.

Il grado di una soluzione è un indicatore della forza di una struttura costruita con il suo utilizzo. Le proporzioni degli ingredienti dipendono, di regola, da quale marca è necessaria la malta cementizia. Spesso le istruzioni di cottura sono stampate dal produttore sulla confezione.

Naturalmente, puoi ordinare la massa finita del marchio giusto (attualmente sono in vendita miscele pronte per fondotinta, intonaco o massetto, in cui devi solo aggiungere la giusta quantità di acqua). Ma il batch indipendente farà risparmiare denaro.

Regole per determinare la marca desiderata di massa di cemento sabbia

Secondo la tecnologia, è necessario che il grado della malta corrisponda al grado del materiale utilizzato (mattoni, blocchi). Ad esempio, se la muratura è costruita con mattoni di grado 100, la massa del cemento dovrebbe essere M100. In base a questa regola, di conseguenza, otterrai una solida struttura in mattoni omogenea.

Nel caso in cui il marchio del materiale utilizzato sia elevato, ad esempio 350, non vale la pena lottare per una partita, poiché ciò aumenterà in modo significativo il costo di costruzione. Le proporzioni generalmente accettate sono 1 parte (ad esempio un secchio) di cemento e 3 - sabbia (da 1 a 3). Quando si prepara il calcestruzzo per il getto della fondazione, a questa proporzione vengono aggiunte 3-5 parti di pietrisco.

In vendita c'è un vasto assortimento di diversi tipi di cemento, che differiscono per marca, produttore, proprietà e durata. Il cemento Portland, che è caratterizzato da un elevato livello di resistenza all'acqua, resistenza al gelo e resistenza, è particolarmente popolare tra i costruttori professionisti. Si indurisce bene in quasi ogni tempo.

Regole per la preparazione della miscela

Per il dosaggio manuale, si consiglia di diluire il cemento in un contenitore di metallo o plastica: vasca, vasca, vecchia vasca da bagno, secchio. Per miscelare, avrai bisogno di una pala, una spatola, una spatola o un trapano con ugelli. Con grandi volumi di malta cementizia preparata (da 1 m3), è consigliabile utilizzare betoniere. Tutte le apparecchiature e la piattaforma di miscelazione sono preparate in anticipo, così come i componenti di input. La vitalità della base di cemento è di 1-1,5 ore, la miscela viene utilizzata immediatamente dopo la preparazione.

La sabbia è pre-lavata e asciugata, non è possibile aggiungere riempitivo bagnato - questo porta a una violazione del rapporto W / C. Le caratteristiche della composizione cemento-sabbia dipendono dalle proprietà del legante e dalle proporzioni selezionate (per la verifica della conformità, il marchio di fabbrica della resistenza è diviso per il numero di frazioni di sabbia). È meglio piantare cemento con acqua pulita (è adatta la fusione, la pioggia o l'acqua potabile), non è consigliabile prenderlo da fonti aperte. Per dare plasticità, è consentita l'introduzione di additivi (sapone liquido, calce, plastificanti), ma non più del 4-5% del legante totale.

La sequenza di caricamento dei componenti dipende dal metodo di impasto: quando manualmente prima sabbia e cemento vengono setacciati nel contenitore, quindi vengono chiusi con liquido. Quando si utilizza una betoniera, al contrario, viene versata acqua nella ciotola, quindi riempitivi. È meglio allevare additivi e impurità immediatamente, un'eccezione è fatta solo per il rinforzo delle fibre. In ogni caso, la malta cementizia viene miscelata per non più di 5 minuti, durante i quali dovrebbe raggiungere una consistenza omogenea. Una composizione adeguatamente preparata rimane sulla spatola o sul coltello per mastice e scorre uniformemente quando viene capovolta; in essa non si osservano grumi o particelle non diluite.

Il rapporto tra riempitivi

La misura principale è la percentuale di legante. A seconda dello scopo della composizione, vengono utilizzate le seguenti proporzioni dei componenti di input:

1. Per preparare l'intonaco: 1: 3, il rapporto W / C non supera 1, si consiglia di diluire la composizione in lotti. Quando si eseguono lavori in interni, il grado minimo di resistenza del cemento è M150, facciata - M300. Per dare plasticità all'intonaco, è consentita l'introduzione della calce (non più del 50% della percentuale di sabbia).

2. Durante la miscelazione della malta per muratura: 1: 4, il grado di resistenza del legante non è inferiore a M300. La calce viene introdotta esclusivamente in forma schiacciata e non più dello 0,3% della percentuale di cemento. Il rapporto W / C ideale è entro 0,5, si aggiungono 50 g di sapone liquido per dare plasticità. I composti di muratura vengono preparati in sequenza rigorosa: prima viene introdotta acqua nel contenitore o nella betoniera, quindi riempitivi.

3. Per i lavori di fondazione: 1: 2: 4 (cemento, sabbia, ghiaia, rispettivamente), la proporzione di acqua è presa pari al volume del legante. Vengono utilizzati cemento Portland da M400 e aggregato a grana grossa da rocce dure, la miscelazione viene effettuata in una betoniera.

4. Quando si versa un massetto in calcestruzzo, è necessario diluire il cemento di alta qualità con sabbia, in un rapporto di 1: 3, con un rapporto W / C = 0,5. La composizione dovrebbe raggiungere la cazzuola e riempire piccoli vuoti, è meglio impastarla con forza.

5. Durante la stiratura di pavimenti, viene preparata una miscela di cemento e sabbia in un rapporto di 1: 1. Il vetro liquido o la calce devono essere diluiti in anticipo in acqua, con un rapporto non superiore a 0,1 rispetto alla proporzione del legante.

Quando si preparano calcestruzzo e composizioni con vari riempitivi, il cemento viene aggiunto alla soluzione senza mescolarsi con la sabbia, in tutti gli altri casi è consigliabile setacciarli insieme. Oltre ad addormentarsi in proporzioni chiaramente misurate, le proporzioni corrette sono determinate dal marchio del legante (non inferiore a quello richiesto, se si dubita della sua qualità o freschezza, il suo consumo è aumentato), pulizia e secchezza della sabbia, resistenza alla pietrisco e sfaldamento (per calcestruzzo). Il più difficile è scegliere un rapporto acqua-cemento, si consiglia di utilizzare prima l'85% di acqua, quindi introdurre gradualmente il resto.

Sorge spesso la domanda: come diluire il cemento con sapone liquido. Questo additivo è molto popolare nell'edilizia privata, è il plastificante più economico. Ma la schiuma in eccesso è dannosa, è meglio aspettare 3-4 minuti affinché si restringa e solo allora iniettare la miscela cemento-sabbia (e - in piccole porzioni). Questo tempo di impasto aumenta di circa 5 minuti. La percentuale totale di eventuali impurità (compresi i minerali coloranti) non deve superare il 10% in peso del legante, altrimenti la qualità della soluzione preparata diminuisce drasticamente (le proprietà adesive sono livellate).

Consigli degli esperti

È necessario riprodursi a una temperatura ambiente di +5 ° C. Se possibile, utilizzare una betoniera, questo aumenta l'uniformità e la qualità della malta. Con l'impastamento automatico, la sequenza di caricamento dei componenti dipende dalla dimensione delle frazioni: da piccola a grande. La soluzione finita viene scaricata e utilizzata immediatamente, maggiore è il grado di resistenza del cemento, maggiore è la velocità di presa. Per migliorare le prestazioni, si consiglia di:

- introdurre additivi resistenti al gelo o idrofobici (rilevanti per il calcestruzzo),

- quando si mescola l'intonaco, sostituire parte della sabbia con perlite (per aumentare le proprietà isolanti),

- creare un lotto di prova per verificare la qualità dei componenti,

- se possibile usare distributori speciali.

Funzioni di miscelazione

Prima di iniziare il lavoro, si consiglia di setacciare gli ingredienti attraverso un setaccio da costruzione, in modo che la composizione diventi omogenea. È meglio mescolare il cemento con la sabbia non con le mani, ma con l'aiuto di strumenti: una betoniera o un trapano con un ugello. È auspicabile che la dimensione delle frazioni sia compresa tra 0 e 2 mm; eventuali impurità influiscono negativamente sulle caratteristiche della soluzione.Controllare la sabbia per argilla è molto semplice: basta diluirlo in un contenitore di vetro con acqua, se si osservano sospensioni fangose - dovresti comprarne un altro. Dovresti anche determinare la qualità del cemento: il fresco si sveglia attraverso le dita e ha una tonalità grigio chiaro o verdastra, non ci sono grumi in esso.

Per diluire correttamente una soluzione di questi componenti, si consiglia di aderire a tale tecnologia:

- Versare acqua nel contenitore in quantità pari al cemento (o in altre proporzioni richieste). Parte del liquido viene lasciata; per la sabbia bagnata, il rapporto W / C viene scelto leggermente inferiore rispetto alla normativa.

- Diluire sapone liquido o detergente in acqua. Questo passaggio è facoltativo, ma un tale additivo migliora l'adesione della soluzione futura.

- Versare metà del riempitivo finemente diviso (o parte della composizione setacciata) nel contenitore. In questa fase, il cemento con sabbia deve essere diluito in una proporzione selezionata tenendo conto dell'uso previsto della miscela da preparare e delle norme pertinenti.

- Versare tutto il cemento e accendere la betoniera o la betoniera. Dopo due minuti di miscelazione, introdurre il resto della sabbia.

- Verificare la consistenza della soluzione e aggiungere l'acqua rimanente in piccole porzioni secondo necessità. Una miscela adeguatamente preparata scorre (e non drena) dalla spatola, quando viene tagliata con una spatola non ci sono particelle secche, ma la linea tracciata non si sfoca.

- Introdurre gli additivi modificanti (se necessario) e mescolare di nuovo tutto.

La violazione delle proporzioni porta alla rottura della soluzione dopo la solidificazione o la sua fuoriuscita. È importante selezionarli in anticipo, calcolare e acquistare la quantità richiesta di materiale. La fattibilità della soluzione finita è di 1 ora, durante la quale deve essere completamente utilizzata per lo scopo previsto. Non è consentito diluire nuovamente la miscela congelata nel serbatoio.

Raccomandazioni generali per la preparazione di soluzioni

Convenzionalmente, tutte le malte cementizie possono essere suddivise in: intonaco (con un grado di resistenza da M10 a M50), muratura (rispettivamente da M50 a M200), utilizzato per il getto di massetti o come base per la costruzione di strutture edili (M150 e M200). Le proporzioni selezionate influenzano significativamente questo indicatore, in particolare ogni frazione aggiuntiva di riempitivo a grana fine lo riduce. Ad esempio: se diluisci il cemento Portland M400 con la sabbia in un rapporto di 1: 4, il grado finale della soluzione sarà M100. Meno cemento, più sciolto e più poroso sarà.

C'è un requisito: la malta utilizzata per collegare mattoni o cemento non deve dare resistenza al marchio del prodotto stesso. Idealmente, coincidono, quindi la struttura costruita sarà monolitica e omogenea. Questa regola si applica principalmente alle miscele di muratura, è anche auspicabile tenere conto di caratteristiche quali la resistenza al gelo e l'impermeabilità. Cioè, quando si installano i blocchi di fondazione nella soluzione comune, è consigliabile introdurre additivi idrofobici.

Proporzioni di malta consigliate per miscele di gesso

Quando si eseguono lavori interni, sarà richiesto cemento da M150, per affrontare le facciate è richiesto un grado superiore - M300. Proporzioni comprovate per l'intonacatura delle pareti sono 1: 3. In questo caso, si consiglia di mescolare sabbia e cemento prima di miscelare e diluire gradualmente la miscela secca risultante con acqua. Il risultato è una massa omogenea che non scorre verso il basso dalla cazzuola quando inclinata a 45 °, il rapporto V / C è scelto per essere? 1. Per aumentare la plasticità, la calce può essere diluita e spenta nell'acqua aggiunta (0,2-0,3 parti della quantità di cemento), tale soluzione viene applicata più finemente. Per conferire proprietà di isolamento termico all'intonaco, la sabbia viene parzialmente sostituita con perlite.

Proporzioni consigliate di malta per pavimentazione

Per il massetto viene utilizzato cemento Portland fresco di alta qualità (da M400). Le proporzioni classiche per riempire il pavimento sono 1: 3. Il rapporto W / C non supera 0,5, la soluzione dovrebbe allungarsi e riempire i vuoti più piccoli, ma essere senza bolle. Per ottenere l'uniformità desiderata, viene impastato con un miscelatore da costruzione. I componenti devono essere setacciati. A causa della piccola quantità di liquido, la soluzione si fissa rapidamente, deve essere utilizzata entro mezz'ora dall'impasto.

Rapporto di malta raccomandato durante la cementificazione della fondazione

In questo caso, per la costruzione delle fondamenta di piccoli edifici, il cemento Portland viene acquistato almeno M200, per gli edifici è meglio scegliere M400 o M500. Per la preparazione di volumi superiori a 2 m3, è necessaria una betoniera. Proporzioni ottimali per la fondazione: 1: 2: 4, viene introdotto nella composizione stucco a grana grossa (ghiaia o pietrisco di granito duro), è indesiderabile aggiungere rocce meno durevoli, riducono il grado finale di resistenza del calcestruzzo.

La qualità dei componenti utilizzati gioca un ruolo enorme, è consentito riprodurli esclusivamente con acqua potabile pura (non di mare o da fonti aperte). Le proporzioni sono rigorosamente osservate - non più di 0,5 del volume di cemento. Non ci dovrebbero essere grumi secchi e componenti non sciolti, ma anche la desquamazione del liquido e la sedimentazione della pietra frantumata nella betoniera - anche. Pertanto, il calcestruzzo deve essere miscelato per non più di 10-20 minuti, viene scaricato e versato senza indugio, nonostante il tempo di presa di 1 ora.

L'eccesso di sabbia rispetto al cemento nella malta per fondazioni superiori a 2: 1 è consentito solo su terreni asciutti e stabili per edifici senza carico. È impossibile mescolare aggregato e cemento umidi e grossolani, ciò porta a una violazione delle proporzioni, nonché alla presenza di impurità e detriti di argilla. Pertanto, sabbia e ghiaia devono essere lavate ed asciugate prima della miscelazione. Il cemento Portland per la fondazione ha bisogno del più fresco, non dovrebbe essere acquistato prima di 2-3 settimane prima del calcestruzzo.

I componenti principali della malta cementizia sono acqua, sabbia e cemento

Una malta cementizia è una miscela viscosa, con l'aiuto della quale qualsiasi parte è fissata l'una all'altra.

La soluzione può essere utilizzata nella costruzione monolitica, ma qui è necessario l'uso di un grado superiore di cemento.

La base di qualsiasi malta cementizia è una combinazione di ingredienti essenziali:

- in realtà si cementache agisce come un astringente,

- sabbia, fungendo da segnaposto,

- l'acqua viene utilizzata per diluire i solidi al fine di conferire loro una certa consistenza.

Oltre alla presenza di questi componenti di base, la qualità della malta cementizia dipende dalla loro qualità. Non esistono requisiti rigorosi per l'acqua oltre alla sua purezza. Non dovrebbe contenere impurità inutili, sporco, olio, ecc.

Se non vi è alcun sistema di approvvigionamento idrico in cantiere, l'opzione migliore sarebbe quella di acquistare acqua nei negozi.

La maggior parte degli esperti è incline a usare sabbia fluviale, caratterizzata dall'assenza di impurità, pietre e argilla. È consentito anche l'uso di sabbia di cava, ma previa pulizia e lavaggio preliminari.

Ma la sabbia di mare è completamente inadatta per l'uso. Il fatto è che contiene una grande quantità di sale, che è difficile da eliminare dalla composizione, il che influisce negativamente sul legame di tutti i componenti della miscela.

L'elemento principale della soluzione è il cemento, dalla cui qualità dipende da molti aspetti la qualità dell'intera miscela. Esistono molte marche di cemento, che vanno da 100 a 600.

Maggiore è il numero, maggiore è il carico che può sopportare la soluzione congelata, che è un indicatore molto importante in varie aree di costruzione.

Per la fondazione saranno necessari gradi più elevati di cemento: M400, M500, ecc. Ma per la posa di mattoni faccia a vista, per intonacare pareti e altre opere simili, i marchi M100 e M200 sono abbastanza adatti.

Proporzioni di malta cementizia

Mi piacerebbe gestire i tipi di malta cementizia stessa. Vengono in diverse forme:

Questa classificazione è una conseguenza di diverse quantità di liquido, che viene utilizzato per diluire gli ingredienti secchi della soluzione.

La soluzione grassa si ottiene usando una piccola quantità di acqua. Da un lato, la miscela si fissa molto rapidamente, ma d'altra parte, dopo l'indurimento, la miscela può rompersi nel tempo, il che influisce negativamente sulla vita dell'edificio.

Una soluzione magra, al contrario, viene preparata con abbondante acqua. Le caratteristiche della soluzione finita lasciano molto a desiderare e il tempo di presa della miscela aumenta in modo significativo.

L'opzione migliore è una soluzione normale in cui si osservano proporzioni armoniose di tutti i componenti - cemento, sabbia e liquido. Dopo l'indurimento, tale soluzione non si sbriciola e non si spezza, il che rende gli oggetti da costruzione abbastanza resistenti.

La soluzione più comune è una combinazione di cemento e sabbia (1: 3). Vuoi sapere come impastare una tale soluzione? Non c'è nulla di complicato al riguardo. Dopo aver preso tre parti di sabbia, le mescoliamo con una parte di cemento in un contenitore separato.

Mescolare accuratamente in modo che la miscela asciutta diventi la stessa tonalità. Quindi puoi iniziare ad aggiungere acqua, mescolando la miscela con una pala o un trapano elettrico con un ugello.

La soluzione finita dovrebbe assomigliare a una panna acida densa in consistenza, quindi dopo aver mescolato gli ingredienti secchi, l'acqua viene aggiunta in piccole porzioni. In media, il volume del fluido lascia metà del volume del cemento, ma questa è una proporzione approssimativa.

Vale anche la pena notare che il marchio della malta cementizia finita e il marchio del cemento sono concetti diversi.

Il grado di malta è un grado di cemento diviso per il volume di riempitivo utilizzato, ad es. sabbia.

Quindi, per impastare una soluzione del marchio M100, abbiamo bisogno dei seguenti componenti:

- cemento del marchio M300,

- tre secchi di sabbia.

Ma ciò non significa che la malta cementizia marca M100 sia preparata solo dalla marcatura del cemento M300.

Se è disponibile cemento M400, per la preparazione della soluzione sono necessari quattro secchi di sabbia (rapporto da 1 a 4). Se il cemento è M500, quindi cinque secchi (rapporto da 1 a 5), ecc.

Abbiamo già detto che la malta cementizia viene utilizzata per un'ampia varietà di scopi di costruzione. Di conseguenza, e proporzioni di sabbia e cementocosì come altri componenti della soluzione, sarà diverso per ogni specifica applicazione. Consideriamo ciascuno di essi in modo più dettagliato.

Come impastare per la fondazione

La fondazione è il momento determinante nella costruzione di qualsiasi progetto di costruzione, da cui dipende direttamente il periodo operativo. Ecco perché è molto importante osservare rigorosamente le proporzioni della malta per la fondazione.

Una fondazione di qualità non dovrebbe consistere solo di componenti tradizionali di malta - sabbia, cemento e acqua, ma anche di pietrisco. Non dovrebbe essere calcareo, perché ciò non aumenta la resistenza della soluzione finita. Inoltre, non sostituire la pietra frantumata con argilla espansa, ghiaia e altri materiali simili.

Nella maggior parte dei casi, per la fondazione viene utilizzato cemento dei gradi M400 e M500. La forza è estremamente importante per la fondazione dell'edificio, quindi è giustificato l'uso di alti gradi di cemento.

Per quanto riguarda sabbia e acqua, qui i requisiti sono assolutamente identici a quelli che si applicano alla solita malta cementizia utilizzata per intonacare pareti, murature, ecc. L'acqua non deve contenere impurità, oli e corpi estranei.

I pannelli a parete per il bagno sono abbastanza semplici da installare, sono abbastanza resistenti, possono facilmente far fronte alle differenze di temperatura e hanno una lunga durata. Questo è tutto su questa roba meravigliosa.

Utilizzando un massetto autolivellante per il pavimento, è possibile ridurre al minimo tutte le difficoltà di livellamento. Qui puoi scoprire i diversi tipi e costi dei massetti autolivellanti.

La sabbia di cava ha guadagnato la sua ampia distribuzione grazie al suo basso costo e alle eccellenti qualità naturali. Segui il link per conoscere le caratteristiche tecniche di questo materiale.

La sabbia deve essere lavata e setacciata in modo che non vi siano tracce di argilla, pietre, formazioni di fango, ecc.

Le proporzioni di sabbia e cemento per la preparazione della malta per la fondazione sono le seguenti: vengono prelevati tre secchi di sabbia per secchio di cemento.

Per quanto riguarda la pietra frantumata, nella maggior parte dei casi è identica alla quantità di sabbia. Se si misura tutto con secchi, un secchio di cemento M400 o M500 avrà bisogno di tre secchi di macerie e tre secchi di sabbia.

L'acqua deve essere diluita con cura.in modo da non rendere la soluzione troppo liquida. È molto importante qui che sabbia secca abbiamo a disposizione, ad es. se è bagnato, si consiglia di asciugarlo prima di mescolarlo con il resto degli ingredienti.

La composizione della malta per massetto, come impastare

Le proporzioni e il consumo di malta cementizia per massetto sono determinati sulla base della marca di cemento disponibile. Il grado minimo ammissibile di malta per massetto è M 150 (miscela secca), ma abbastanza spesso ha usato il marchio M200.

In generale, in alcuni locali è possibile utilizzare un massetto in cemento sabbia o cemento. Di norma, si tratta di garage e altri edifici non residenziali. Nella maggior parte dei casi, il massetto viene utilizzato come base per linoleum, parquet e altri rivestimenti.

La malta cementizia per massetto comprende tre componenti principali: sabbia, cemento e liquido.

Il massetto di cemento è anche integrato con macerie, ma non è praticamente utilizzato per locali residenziali, quindi non lo prenderemo in considerazione.

Le proporzioni della miscela cemento-sabbia

Le proporzioni di una tale malta cementizia sono piuttosto tradizionali. Il cemento e la sabbia sono presi in un rapporto da 1 a 3. Per quanto riguarda l'acqua, dovrebbe essere il doppio di cemento.

Ad esempio, se produciamo malta cementizia M150 da cemento, un terzo rappresenta un terzo di sabbia e 0,5 acqua. Per realizzare la soluzione M200 sono necessarie 0,4 parti di acqua e 2,8 parti di sabbia con la stessa quantità di cemento.

Preparazione e rapporto dei componenti del cemento - malta di calce per mattoni faccia a vista

La malta cementizia per muratura non è molto diversa dalle malte utilizzate per altri scopi di costruzione. Solo le proporzioni, alcuni additivi differiscono, ma i componenti principali rimangono gli stessi.

Come soluzione, cemento e calce possono anche essere usati come miscela. Le proporzioni dipendono dalla marca di soluzione di cui abbiamo bisogno. Per esempio per realizzare una malta del marchio M100, abbiamo bisogno del cemento del marchio M300 e 3,4 parti di sabbia.

Se è disponibile cemento M500, per ottenere tale soluzione sono necessarie 5,3 parti di sabbia. In linea di principio, la formula per calcolare il grado della soluzione, ad es. grado del cemento diviso per la quantità di sabbia.

Plastificante: è possibile aggiungere latte di lime o PVA

Molti esperti consigliano di aggiungere latte di calce a questi componenti, il che aiuta ad aumentare la plasticità della miscela. Quindi, per ottenere una soluzione del marchio M25 abbiamo bisogno di una parte di latte di calce e cemento, oltre a quattro parti di sabbia.

La malta cementizia per mattoni con rivestimento in muratura include alcune aggiunte sotto forma di plastificanti. Vengono utilizzati al posto della calce, il che influisce positivamente sui risultati del lavoro.

Quindi, l'aggiunta di una piccola quantità di questi additivi può prevenire la comparsa di crepe, migliorare l'adesione, ecc.

Le proporzioni sono approssimativamente le seguenti: non più di 0,3 parti di plastificanti vengono utilizzate per una parte di cemento. In questo ruolo, può agire la colla PVA in una malta cementizia. Inoltre, puoi realizzare un plastificante per malta cementizia con le tue mani.

Per fare ciò, avremo bisogno dei seguenti materiali: shampoo, sapone liquido e detersivo per bucato diluito. Le proporzioni possono variare. Ad esempio, per un sacco di cemento da 50 kg, vengono utilizzati circa 200 ml di sapone liquido.

Per maggiori dettagli su come preparare un mortaio per muratura, vedere il video:

Cosa aggiungere e come realizzare la propria miscela per l'intonacatura delle pareti

Una malta per intonaco è una combinazione di componenti tradizionali di una malta cementizia, nonché alcuni additivi che migliorano le proprietà della miscela. Tali materiali aggiuntivi possono essere argilla o calce, a seconda del lavoro svolto.

La malta cementizia per intonacatura delle pareti può contenere un'ampia varietà di proporzioni.

Da una a sei parti di cemento possono essere da una a sei parti di sabbia. Ma il rapporto ottimale è da uno a tre, con l'aggiunta della giusta quantità di acqua.

La malta cementizia-calce per intonaci comprende proporzioni più diverse. Ecco alcuni dei più comuni: 2 parti di calce e 8 parti di sabbia o 2 parti di calce e 9 parti di sabbia.

Questa quantità di materiale viene calcolata dal rapporto di una parte di cemento. Molti sono interessati: come preparare una malta cementizia per intonaco? Il metodo più comune è quello di premiscelare sabbia e cemento.

Solo allora viene aggiunto il latte di lime, che viene prodotto miscelando acqua e pasta di lime.

L'uso di vetro liquido

Il bicchiere d'acqua è una miscela di silicato di sodio e acqua.

In malta cementizia È applicato per i seguenti scopi:

- migliorare l'impermeabilizzazione,

- per aumentare le prestazioni resistenza del massetto

- aumentare la resistenza al calore della superficie durante l'intonacatura,

- per riempire crepe e altri vuoti.

La malta cementizia di vetro liquido viene preparata usando le seguenti proporzioni:

- per impermeabilizzazione - 4 parti di cemento, 4 parti di sabbia e 1 parte di bicchiere d'acqua,

- per chiudere le crepe - 3 parti di cemento, 1 parte di sabbia e 1 parte di bicchiere d'acqua,

- per aumentare la resistenza al fuoco delle superfici - 4 parti di cemento, 1,5 parti di sabbia e bicchiere d'acqua.

Come vediamo la percentuale di bicchiere d'acqua nella malta cementizia dipende direttamente dalla portata della miscela finita. Per quanto riguarda la proporzione di acqua, non dovrebbe superare il 25 percento della quantità di bicchiere d'acqua.

Le proporzioni di cemento e sabbia nella preparazione delle malte cementizie sono uno dei punti determinanti. Le caratteristiche della miscela finita dipenderanno dall'osservazione del rapporto corretto, quindi è necessario conoscere tali sfumature anche prima della fase di costruzione.